ଆଲୁମିନିୟମ୍ ଫଏଲ୍ ମାଇଲାର୍ ଟେପ୍:

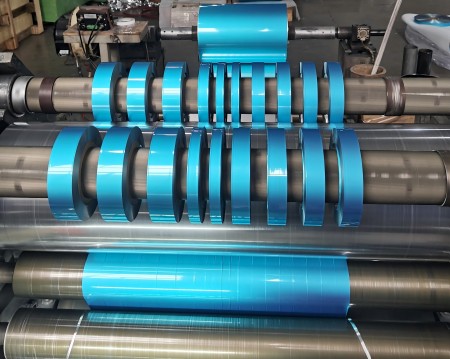

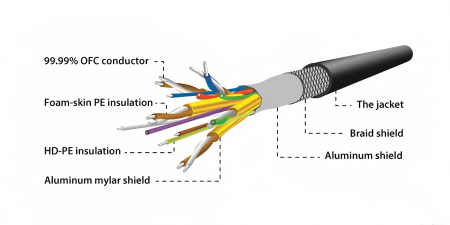

ଆଲୁମିନିୟମ୍ ଫଏଲ୍ ମାଇଲାର୍ ଟେପ୍ଏହା ନରମ ଆଲୁମିନିୟମ ଫଏଲ୍ ଏବଂ ପଲିଷ୍ଟର ଫିଲ୍ମରୁ ତିଆରି, ଯାହାକୁ ଗ୍ରାଭ୍ୟୁର ଆବରଣ ବ୍ୟବହାର କରି ମିଶ୍ରଣ କରାଯାଏ। କ୍ୟୁରିଂ ପରେ, ଆଲୁମିନିୟମ ଫଏଲ୍ ମାଇଲାରକୁ ରୋଲରେ କାଟି ଦିଆଯାଏ। ଏହାକୁ ଆଡେସିଭ୍ ସହିତ କଷ୍ଟମାଇଜ୍ କରାଯାଇପାରିବ, ଏବଂ ଡାଇ-କଟିଂ ପରେ, ଏହାକୁ ସିଲ୍ଡିଂ ଏବଂ ଗ୍ରାଉଣ୍ଡିଂ ଆସେମ୍ବଲି ପାଇଁ ବ୍ୟବହାର କରାଯାଏ। ଆଲୁମିନିୟମ ଫଏଲ୍ ମାଇଲାର ମୁଖ୍ୟତଃ ଯୋଗାଯୋଗ କେବୁଲ୍ରେ ହସ୍ତକ୍ଷେପ ସୁରକ୍ଷା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ। ଆଲୁମିନିୟମ ଫଏଲ୍ ମାଇଲାରର ପ୍ରକାରଗୁଡ଼ିକ ହେଉଛି ଏକକ-ପାର୍ଶ୍ୱ ଆଲୁମିନିୟମ ଫଏଲ୍, ଡବଲ-ପାର୍ଶ୍ୱ ଆଲୁମିନିୟମ ଫଏଲ୍, ବଟରଫ୍ଲାଏ ଆଲୁମିନିୟମ ଫଏଲ୍, ହିଟ୍-ମେଲ୍ଟ୍ ଆଲୁମିନିୟମ ଫଏଲ୍, ଆଲୁମିନିୟମ ଫଏଲ୍ ଟେପ୍ ଏବଂ ଆଲୁମିନିୟମ-ପ୍ଲାଷ୍ଟିକ୍ କମ୍ପୋଜିଟ୍ ଟେପ୍। ଆଲୁମିନିୟମ ସ୍ତର ଉତ୍କୃଷ୍ଟ ପରିବାହୀତା, ସୁରକ୍ଷା କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ କ୍ଷୟ ପ୍ରତିରୋଧ ପ୍ରଦାନ କରେ, ଯାହା ଏହାକୁ ବିଭିନ୍ନ ପ୍ରକାରର ପ୍ରୟୋଗ ପାଇଁ ଉପଯୁକ୍ତ କରିଥାଏ। ସୁରକ୍ଷା ପରିସର ସାଧାରଣତଃ 100KHz ରୁ 3GHz ପର୍ଯ୍ୟନ୍ତ ବ୍ୟାପ୍ତ ହୋଇଥାଏ।

ଏଗୁଡ଼ିକ ମଧ୍ୟରେ, ଉତ୍ତାପ-ତରଳିତ ଆଲୁମିନିୟମ୍ ଫଏଲ୍ ମାଇଲାର୍ କେବୁଲ୍ ସହିତ ସମ୍ପର୍କିତ ପାର୍ଶ୍ୱରେ ଗରମ-ତରଳିତ ଆଡେସିଭ୍ର ଏକ ସ୍ତର ସହିତ ଆବୃତ ହୋଇଥାଏ। ଉଚ୍ଚ ତାପମାତ୍ରା ପ୍ରିହିଟିଂ ଅଧୀନରେ, ଗରମ-ତରଳିତ ଆଡେସିଭ୍ କେବୁଲ୍ କୋର୍ ଇନସୁଲେସନ୍ ସହିତ ଦୃଢ଼ ଭାବରେ ବନ୍ଧନ କରିଥାଏ, ଯାହା କେବୁଲ୍ର ସୁରକ୍ଷା କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ଉନ୍ନତ କରିଥାଏ। ବିପରୀତରେ, ମାନକ ଆଲୁମିନିୟମ୍ ଫଏଲ୍ରେ ଆଡେସିଭ୍ ଗୁଣର ଅଭାବ ଥାଏ ଏବଂ ଏହା କେବଳ ଇନସୁଲେସନ୍ ଚାରିପାଖରେ ଗୁଡ଼ାଯାଇଥାଏ, ଯାହା ଫଳରେ ସୁରକ୍ଷା ପ୍ରଭାବ କମ ହୋଇଥାଏ।

ବୈଶିଷ୍ଟ୍ୟ ଏବଂ ପ୍ରୟୋଗ:

ଆଲୁମିନିୟମ ଫଏଲ୍ ମାଇଲାର ମୁଖ୍ୟତଃ ଉଚ୍ଚ-ଆବୃତ୍ତି ବିଦ୍ୟୁତ୍-ଚୁମ୍ବକୀୟ ତରଙ୍ଗକୁ ସୁରକ୍ଷା ଦେବା ଏବଂ ସେମାନଙ୍କୁ କେବୁଲର କଣ୍ଡକ୍ଟର ସହିତ ସଂସ୍ପର୍ଶରେ ଆସିବାରୁ ରୋକିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ, ଯାହା କରେଣ୍ଟ ପ୍ରେରଣା ଦେଇପାରେ ଏବଂ କ୍ରସଟକ୍ ବୃଦ୍ଧି କରିପାରେ। ଯେତେବେଳେ ଉଚ୍ଚ-ଆବୃତ୍ତି ବିଦ୍ୟୁତ୍-ଚୁମ୍ବକୀୟ ତରଙ୍ଗ ଆଲୁମିନିୟମ ଫଏଲ୍ ସହିତ ସମ୍ମୁଖୀନ ହୁଏ, ଫାରାଡେଙ୍କ ବିଦ୍ୟୁତ୍-ଚୁମ୍ବକୀୟ ପ୍ରେରଣା ନିୟମ ଅନୁସାରେ, ତରଙ୍ଗଗୁଡ଼ିକ ଫଏଲ୍ ର ପୃଷ୍ଠ ସହିତ ଲାଗି ରହିଥାଏ ଏବଂ କରେଣ୍ଟ ପ୍ରେରଣା କରିଥାଏ। ଏହି ସମୟରେ, ସିଗନାଲ ଟ୍ରାନ୍ସମିସନ୍ ସହିତ ବାଧାକୁ ରୋକିବା ପାଇଁ ଏକ ପରିବାହକକୁ ପ୍ରେରଣାିତ କରେଣ୍ଟକୁ ଭୂମିରେ ନିର୍ଦ୍ଦେଶିତ କରିବା ଆବଶ୍ୟକ। ଆଲୁମିନିୟମ ଫଏଲ୍ ସୁରକ୍ଷା ସହିତ କେବୁଲଗୁଡ଼ିକ ସାଧାରଣତଃ ଆଲୁମିନିୟମ ଫଏଲ୍ ପାଇଁ ସର୍ବନିମ୍ନ 25% ପୁନରାବୃତ୍ତି ହାର ଆବଶ୍ୟକ କରେ।

ସବୁଠାରୁ ସାଧାରଣ ପ୍ରୟୋଗ ହେଉଛି ନେଟୱାର୍କ ୱାୟାରିଂରେ, ବିଶେଷକରି ହସ୍ପିଟାଲ, କାରଖାନା ଏବଂ ଅନ୍ୟାନ୍ୟ ପରିବେଶରେ ଯେଉଁଥିରେ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ବିଦ୍ୟୁତ୍-ଚୁମ୍ବକୀୟ ବିକିରଣ କିମ୍ବା ଅନେକ ଉଚ୍ଚ-ଶକ୍ତିଶାଳୀ ଉପକରଣ ଅଛି। ଏହା ସହିତ, ସେଗୁଡ଼ିକ ସରକାରୀ ସୁବିଧା ଏବଂ ଉଚ୍ଚ ନେଟୱାର୍କ ସୁରକ୍ଷା ଆବଶ୍ୟକତା ଥିବା ଅନ୍ୟାନ୍ୟ କ୍ଷେତ୍ରରେ ବ୍ୟବହୃତ ହୁଏ।

ତମ୍ବା/ଆଲୁମିନିୟମ୍-ମାଗ୍ନେସିୟମ୍ ମିଶ୍ରଧାତୁ ତାର ବ୍ରାଇଡିଂ (ଧାତୁ ସୁରକ୍ଷା):

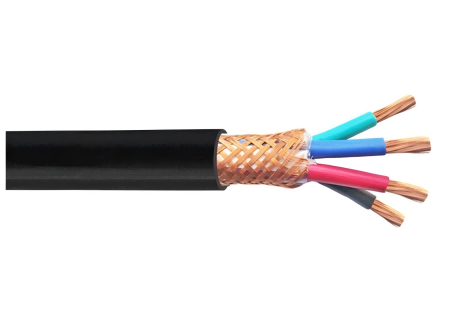

ଏକ ବ୍ରେଡିଂ ମେସିନ୍ ବ୍ୟବହାର କରି ଧାତୁ ତାରଗୁଡ଼ିକୁ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ଗଠନରେ ବ୍ରେଡିଂ କରି ଧାତୁ ସୁରକ୍ଷା ଗଠନ କରାଯାଏ। ସୁରକ୍ଷା ସାମଗ୍ରୀରେ ସାଧାରଣତଃ ତମ୍ବା ତାର (ଟିନ୍ ହୋଇଥିବା ତମ୍ବା ତାର), ଆଲୁମିନିୟମ ମିଶ୍ରଧାତୁ ତାର, ତମ୍ବା-ଆଚ୍ଛାଦିତ ଆଲୁମିନିୟମ,ତମ୍ବା ଫିତା(ତମ୍ବା-ପ୍ଲାଷ୍ଟିକ୍ ଟେପ୍), ଆଲୁମିନିୟମ୍ ଟେପ୍ (ଆଲୁମିନିୟମ୍-ପ୍ଲାଷ୍ଟିକ୍ ଟେପ୍), ଏବଂ ଷ୍ଟିଲ୍ ଟେପ୍। ବିଭିନ୍ନ ବ୍ରେଡିଂ ଗଠନ ବିଭିନ୍ନ ସ୍ତରର ସୁରକ୍ଷା କାର୍ଯ୍ୟଦକ୍ଷତା ପ୍ରଦାନ କରେ। ବ୍ରେଡିଂ ସ୍ତରର ସୁରକ୍ଷା ଦକ୍ଷତା ଧାତୁର ବୈଦ୍ୟୁତିକ ପରିବାହିତା ଏବଂ ଚୁମ୍ବକୀୟ ପାରଗମ୍ୟତା, ଏବଂ ସ୍ତର ସଂଖ୍ୟା, କଭରେଜ୍ ଏବଂ ବ୍ରେଡିଂ କୋଣ ଭଳି କାରଣଗୁଡ଼ିକ ଉପରେ ନିର୍ଭର କରେ।

ଯେତେ ଅଧିକ ସ୍ତର ଏବଂ କଭରେଜ୍ ସେତେ ଅଧିକ ହେବ, ସିଲ୍ଡିଂ କାର୍ଯ୍ୟଦକ୍ଷତା ସେତେ ଭଲ ହେବ। ବ୍ରେଡିଂ କୋଣ 30°-45° ମଧ୍ୟରେ ନିୟନ୍ତ୍ରିତ ହେବା ଉଚିତ, ଏବଂ ଏକକ-ସ୍ତର ବ୍ରେଡିଂ ପାଇଁ, କଭରେଜ୍ ଅତି କମରେ 80% ହେବା ଉଚିତ। ଏହା ସିଲ୍ଡିଂକୁ ଚୁମ୍ବକୀୟ ହିଷ୍ଟେରେସିସ୍, ଡାଇଲେକ୍ଟ୍ରିକ୍ କ୍ଷତି ଏବଂ ପ୍ରତିରୋଧ କ୍ଷତି ଭଳି ଯନ୍ତ୍ର ମାଧ୍ୟମରେ ବିଦ୍ୟୁତ୍-ଚୁମ୍ବକୀୟ ତରଙ୍ଗ ଶୋଷଣ କରିବାକୁ ଅନୁମତି ଦିଏ, ଅନାବଶ୍ୟକ ଶକ୍ତିକୁ ତାପ କିମ୍ବା ଅନ୍ୟ ପ୍ରକାରରେ ରୂପାନ୍ତରିତ କରେ, ପ୍ରଭାବଶାଳୀ ଭାବରେ କେବୁଲକୁ ବିଦ୍ୟୁତ୍-ଚୁମ୍ବକୀୟ ହସ୍ତକ୍ଷେପରୁ ରକ୍ଷା କରେ।

ବୈଶିଷ୍ଟ୍ୟ ଏବଂ ପ୍ରୟୋଗ:

ବ୍ରେଡେଡ୍ ସିଲ୍ଡିଂ ସାଧାରଣତଃ ଟିନ୍ ହୋଇଥିବା ତମ୍ବା ତାର କିମ୍ବା ଆଲୁମିନିୟମ-ମାଗ୍ନେସିୟମ ମିଶ୍ରଧାତୁ ତାରରୁ ତିଆରି ହୋଇଥାଏ ଏବଂ ଏହା ମୁଖ୍ୟତଃ କମ୍-ଫ୍ରିକ୍ୱେନ୍ସି ବିଦ୍ୟୁତ୍-ଚୂଡ଼ାଇଚ୍ୟୁମେଟ୍ରିକ୍ ହସ୍ତକ୍ଷେପକୁ ରୋକିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ। କାର୍ଯ୍ୟର ନୀତି ଆଲୁମିନିୟମ ଫଏଲ୍ ସହିତ ସମାନ। ବ୍ରେଡେଡ୍ ସିଲ୍ଡିଂ ବ୍ୟବହାର କରୁଥିବା କେବୁଲଗୁଡ଼ିକ ପାଇଁ, ଜାଲର ଘନତା ସାଧାରଣତଃ 80% ଅତିକ୍ରମ କରିବା ଉଚିତ। ଏହି ପ୍ରକାରର ବ୍ରେଡେଡ୍ ସିଲ୍ଡିଂ ପରିବେଶରେ ବାହ୍ୟ କ୍ରସଟଲ୍କକୁ ହ୍ରାସ କରିବା ପାଇଁ ବ୍ୟାପକ ଭାବରେ ବ୍ୟବହୃତ ହୁଏ ଯେଉଁଠାରେ ସମାନ କେବୁଲ ଟ୍ରେରେ ଅନେକ କେବୁଲ ବିଛାଯାଇଥାଏ। ଏହା ସହିତ, ଏହାକୁ ତାର ଯୋଡା ମଧ୍ୟରେ ସୁରକ୍ଷା ପାଇଁ, ତାର ଯୋଡାର ଟ୍ୱିଷ୍ଟ ଲମ୍ବ ବୃଦ୍ଧି କରିବା ଏବଂ କେବୁଲଗୁଡ଼ିକ ପାଇଁ ଟ୍ୱିଷ୍ଟିଂ ପିଚ୍ ଆବଶ୍ୟକତାକୁ ହ୍ରାସ କରିବା ପାଇଁ ବ୍ୟବହାର କରାଯାଇପାରିବ।

ପୋଷ୍ଟ ସମୟ: ଜାନୁଆରୀ-୨୧-୨୦୨୫